استفاده از اکستروژن آلومینیوم در طراحی و ساخت محصولات در دهه های اخیر به طور قابل توجهی افزایش یافته است. طبق گزارش اخیر تکنایو، بین سالهای 2019 تا 2023، رشد بازار جهانی اکستروژن آلومینیوم با نرخ رشد سالانه مرکب (CAGR) تقریباً 4 درصد شتاب خواهد گرفت.

شاید شما در مورد این فرآیند تولید شنیده باشید و بخواهید بدانید که چیست و چگونه کار می کند. امروزه ما در مورد چیستی اکستروژن آلومینیوم، مزایایی که ارائه می دهد و مراحل مربوط به فرآیند اکستروژن آشنا خواهیم شد.

اکستروژن آلومینیوم چیست؟

اکستروژن آلومینیوم فرآیندی است که در آن مواد آلیاژ آلومینیوم از طریق یک قالب با مشخصات مقطع خاص و تحت فشار معینی عبور میکنند. این فرایند را چیزی شبیه به خروج خمیر دندان از لوله اش تشبیه کرد که از طریق فشار وارد شده بر تیوپ آن خارج می شود.

وقتی این کار را می کنیم، خمیر به همان شکل قالب بیرون میآید و در امتداد میز بیرون کشیده میشود. در یک سطح پایه، درک فرآیند اکستروژن آلومینیوم نسبتاً ساده است. نیروی وارد شده را می توان به نیرویی که هنگام فشار دادن یک لوله خمیر دندان با انگشتان خود اعمال می کنید تشبیه کرد.

با فشار دادن، خمیر دندان به شکل دهانه لوله ظاهر می شود. باز شدن لوله خمیر دندان اساساً همان عملکرد قالب اکستروژن را انجام می دهد. از آنجایی که دهانه یک دایره جامد است، خمیر دندان به صورت یک اکستروژن جامد طولانی خارج می شود.

رایج ترین قالب های اکسترود شده

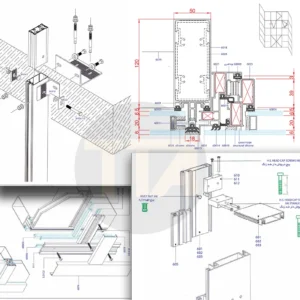

در تصویر زیر می توانید نمونه هایی از رایج ترین اشکال اکسترود شده را مشاهده کنید: زاویه ها، کانال ها و لوله های گرد. در بالای تصویر، نقشههایی که برای ایجاد قالبها استفاده میشوند و در پایین تصویر، رندرهایی از نمای ظاهری پروفیلهای آلومینیومی تمامشده است.

اشکالی که در بالا می بینیم همگی نسبتاً ساده هستند، اما فرآیند اکستروژن همچنین امکان ایجاد اشکال بسیار پیچیده تر را فراهم می کند. چه نوع اشکالی را می توان اکسترود کرد؟

سه دسته اصلی از اشکال اکسترود شده

1- جامد، بدون حفره یا منافذ محصور (به عنوان مثال میله، تیر، یا زاویه).

2- توخالی، با یک یا چند فضای خالی (یعنی لوله مربعی یا مستطیلی).

3- نیمه توخالی، با فضای خالی تا حدی محصور (یعنی یک کانال “C” با شکاف باریک)

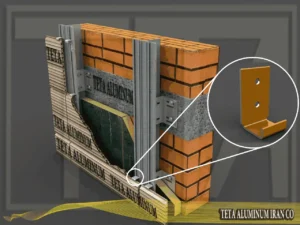

اکستروژن کاربردهای بیشماری در بسیاری از صنایع مختلف از جمله صنایع معماری، خودروسازی، الکترونیک، هوافضا، انرژی و سایر صنایع دارد. در زیر چند نمونه از پروفیل های آلومینیوم پیچیده تری که برای صنعت معماری طراحی شده اند آورده شده است.

فرآیند اکستروژن آلومینیوم در 10 مرحله

فرآیند اکستروژن آلومینیوم می تواند در ده مرحله انجام شود که در اینجا تمام مراحل توضیح داده شده اند:

مرحله 1: قالب آماده شده و به پرس اکستروژن منتقل می شود. ابتدا یک قالب گرد از فولاد H13 ماشینکاری می شود. قبل از اکستروژن، لازم است که قال از قبل بین 450 تا 500 درجه سانتیگراد گرم شود تا به حداکثر عمر آن کمک کند و جریان یکنواخت فلز را تضمین کند. هنگامی که قالب از قبل گرم شد، می توان آن را در پرس اکستروژن قرار داد.

مرحله 2: یک شمش آلومینیومی از قبل گرم می شود. سپس، یک بلوک جامد و استوانهای از آلیاژ آلومینیوم، به نام بیلت، از یک سیاهه بلندتر از مواد آلیاژ بریده میشود. از قبل در فری با دمای بین 400-500 درجه سانتیگراد گرم می شود. این فرایند باعث می شود که بیلت برای فرآیند اکستروژن به اندازه کافی شکل پذیر باشد اما مذاب نباشد.

مرحله 3: بیلت به پرس اکستروژن منتقل می شود. هنگامی که بیلت از قبل گرم شد، به صورت مکانیکی به پرس اکستروژن منتقل می شود.

قبل از اینکه روی پرس قرار گیرد، یک روان کننده (یا عامل رهاسازی) روی آن اعمال می شود. عامل رهاسازی نیز روی دسته اکستروژن اعمال می شود تا از چسبیدن بیلت و دسته به هم جلوگیری شود.

مرحله 4: دسته مواد بیلت را به داخل ظرف فشار می دهد. اکنون شمش چکش خوار در پرس اکستروژن بارگذاری می شود، جایی که جک هیدرولیک تا 15000 تن فشار به آن وارد می کند. همانطور که جک فشار وارد می کند، مواد بیلت به داخل ظرف پرس اکستروژن رانده می شود. مواد منبسط می شوند تا دیواره های ظرف را پر کند.

مرحله 5: مواد اکسترود شده از طریق قالب ظاهر می شوند. همانطور که مواد آلیاژی ظرف را پر می کند، اکنون در برابر قالب اکستروژن فشرده می شود. با اعمال فشار مداوم بر روی آن، مواد آلومینیومی جایی برای خروج ندارد مگر از طریق دهانه(های) قالب. از دهانه قالب به شکل نیمرخ کاملاً شکل گرفته بیرون می آید.

مرحله 6: پس از بیرون آمدن، اکستروژن توسط یک کش گرفته می شود، که آن را در امتداد میز با سرعتی که مطابق با خروج آن از پرس است، هدایت می کند. همانطور که در امتداد میز حرکت می کند، پروفیل “کوئنچ” می شود، یا به طور یکنواخت توسط یک حمام آب یا توسط فن های بالای میز خنک می شود.

مرحله 7: اکستروژن ها به طول جدول برش داده می شوند. هنگامی که یک اکستروژن به طول میز کامل خود رسید، توسط یک اره داغ برش داده می شود تا از فرآیند اکستروژن جدا شود. در هر مرحله از فرآیند، دما نقش مهمی ایفا می کند. اگرچه اکستروژن پس از خروج از پرس خاموش شد، اما هنوز به طور کامل سرد نشده است.

مرحله 8: اکستروژن ها تا دمای اتاق خنک می شوند. پس از برش، اکستروژن های طول میز به طور مکانیکی از میز مونتاژ به میز خنک کننده منتقل می شوند. پروفیل ها تا زمانی که به دمای اتاق برسند در آنجا باقی می مانند. پس از انجام این کار، لازم است که کشیده شوند.

مرحله 9: اکستروژنها به میز مونتاژ منتقل میشوند و به سمت تراز کشیده میشوند. مقداری پیچش طبیعی در پروفیل ها رخ داده است و این باید اصلاح شود. برای اصلاح آن، آنها را به یک میز جدا منتقل می کنند. هر پروفیل به صورت مکانیکی در دو انتها گرفته می شود و تا زمانی که کاملاً صاف شده و در مشخصات آورده شود کشیده می شود.

مرحله 10: اکستروژن ها به اره پایانی منتقل شده و به طول برش داده می شوند. در حالی که اکستروژن های طول میز اکنون مستقیم و کاملاً سخت شده اند، به میز اره منتقل می شوند. پس از اره کردن، می توان آنها را به یک کوره کهنه منتقل کرد تا به درجه T5 یا T6 برسند.

منبع